Vad är Standardiserat arbetssätt?

Standardiserat arbetssätt kräver samarbete

Den primära idén med standardiserat arbetssätt (Training Within Industry) är att det fungerar som en överenskommelse som utvecklats genom ett samarbete mellan ledare och medarbetare, (vanligtvis operatörer, men det kan också vara kundservicespecialister, HR-personal, ingenjörer eller liknande). Standardiserat arbete är inte något som vissa människor utvecklar och sedan ”distribuerar” det till de som ska göra jobbet.

Definition av standardiserat arbete

Standardiserat arbete är det säkraste, enklaste och mest förlustfria sättet att göra ett jobb som vi för närvarande känner till. Det utvecklas och ägs av operatörer, teamledare och arbetsledare som arbetar tillsammans och ger en bas för framtida förbättringar. Det är mycket flexibelt, kan förändras genom Kaizen, (förändring till det bättre) och möta taktiden eftersom den kan förändras. Det fungerar smartare – inte svårare eller snabbare.

Standardiserat arbete är inte arbetsinstruktioner som utvecklats av ingenjörer. Standardiserat arbete fokuserar inte på standardeffektivitet och är inte bundet till kostnadsredovisningar och produktkalkyler.

Historia

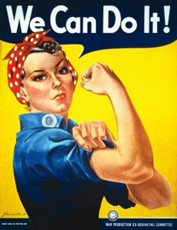

När USA förberedde sig för att gå med i andra världskriget var landet redan en viktig leverantör av krigsutrustning till de allierade styrkorna Storbritannien, Frankrike och även Sovjetunionen. USA behövde snabbt öka sin industriproduktion samtidigt som den industriella arbetskraften mobiliserades för att delta i kriget. Människor som inte mobiliserades, (framförallt kvinnor) anställdes i produktionen, men hade ingen erfarenhet av industriellt arbete. Därför utvecklades TWI-metoden, (Training Within Industry).

Efter andra världskriget utvecklade japanska företag, (som exempelvis Datsun, Toyota, Yamaha, Sanyo, Mitsubishi), standardiserat arbete som en grundpelare i Lean production. Under åren utvecklades det till en företagskultur som sedan under och efter 70-talet kallades ”det japanska undret” när produkterna från dessa företag utklassade allt annat i världen.

Det många inte känner till är att japanerna fick omfattande stöd och utbildning efter kriget av de som drev den amerikanska krigsindustrin till toppnivå, med hjälp av bland annat metoden.

Exempel på reklamposter som användes av the United States Department of War under 1940-talet

|

|

Framgångsmått för standardarbete

Standardiserat arbete är framgångsrikt när det driver organisationen till Kaizen, (förändring till det bättre). En mentor sa till mig: – Om ditt standardiserade arbete inte har förändrats på tre till sex månader är det inte standardiserat arbete. Du bör alltid sträva efter att förbättra.

Som det bästa nu kända arbetssättet tillåter det en organisation att fånga upp små förändringar mellan operatörer, så att alla kan lära sig och dra nytta. På det här sättet hjälper det verksamheten att fånga den yrkeskunskap som så många människor kämpar för att få.

Det fungerar som en diagnostisk funktion. Med standardiserat arbete kan operatörer analysera sitt arbete och identifiera vilka steg de inte kan utföra enligt den nuvarande standarden. Detta ger dem möjlighet att be om hjälp snarare än att förklara dåliga resultat.

Standardiserat arbete gör det också möjligt för ledare att granska processen i realtid och observera operatörer när de utför uppgifter, (det är en del av ledarnas standardiserade arbete). När en uppgift skiljer sig från den dokumenterade processen kan en ledare avgöra om avvikelsen är mer effektiv (och därmed driver Kaizen) eller mindre effektiv (driver coaching-möjligheter).

Standardiserat arbete fungerar för att undanröja slöseri och eliminera problem. Det ger alla en chans att se slöseriet i processen.

Grundaren av Toyota Production System, Taiichi Ohno, sa: – Utan standarder kan det inte finnas någon Kaizen.

Vill du veta mer om hur vi på Qestio kan hjälpa dig att analysera vilken besparingspotential som finns i din produktionsanläggning och stötta dig i att genomföra de förändringar som behövs – kontakta oss.